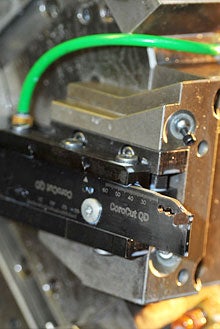

David Turk, Jim Pappas (responsabile vendite di Sandvik Coromant) e Tom Waite esaminano la finitura del componente ottenuta con CoroCut® ® QD.

Sebbene fossero disponibili opzioni di attrezzamento anche più veloci, David Turk e BUCHER Emhart Glass erano riluttanti a cambiare il loro collaudato sistema di attrezzamento per la troncatura. Ma un nuovo prodotto, che ha triplicato la loro produttività, li ha finalmente convinti.

Contenitori di vetro e bottiglie sono così diffusi che la maggior parte delle persone ha già usato contenitori realizzati e controllati su una macchina BUCHER Emhart Glass. Impegnata a fornire contenitori di vetro di qualità per oltre un secolo, Bucher Emhart Glass ha sviluppato Individual Section (IS), la macchina che è diventata uno standard nel settore e quella attualmente più utilizzata per la fabbricazione di contenitori di vetro, preferita dai produttori di vetro di tutto il mondo. Questa macchina ha un struttura composta da cinque a venti sezione identiche, ciascuna delle quali contiene un set completo di meccanismi per la realizzazione di contenitori di vetro di diverse misure – per lo più destinati al settore medicale e scientifico o all'industria alimentare.

Nella produzione del vetro, le fasi di ispezione ed analisi dei difetti sono fondamentali. Per assicurarsi che la Bucher Emhart Glass continuasse a fornire contenitori di vetro di alta qualità, nel 1982 è stata acquisita Powers Manufacturing a Elmira, New York. Powers Manufacturing era una società che si era costruita una reputazione a livello internazionale fornendo strumenti di ispezione "cold-end" della qualità.

Ancora oggi, lo stabilimento di Elmira N.Y. di BUCHER Emhart Glass progetta, produce, assembla e spedisce macchine di ispezione complesse. Presso Elmira, sono impiegate circa 140 persone, con i reparti di lavorazione e di assemblaggio sotto lo stesso tetto. La parte del complesso dedicata all'officina occupa circa 1115 metri quadrati, con 25 operai su due turni di lavoro.

L'officina è equipaggiata con sette macchine verticali, due orizzontali, tre torni a 3 assi ed un tornio a 7 assi. I marchi presenti sono diversi ed includono una macchina di fresatura e tornitura Mazak, tre torni Hardinge, due macchine Haas, una Komo ed una Bridgeport verticale. Fra i materiali principali, ci sono l'acciaio al piombo 12L14, che tende ad essere più malleabile e facile da lavorare, l'alluminio-bronzo e l'acciaio inossidabile, che tendono ad essere più duri.

Il flusso di lavoro nell'officina Emhart è costituito da numerose piccole commesse. Per contenere i tempi di fermo, questa organizzazione del lavoro richiede flessibilità da parte dell'operatore perché cambi di produzione frequenti esercitano una maggiore pressione sulle macchine e sugli utensili affinché funzionino alla massima velocità possibile. Questi lavori brevi richiedono un velocità di taglio ottimale ed una lunga durata del tagliente affinché l'officina possa rimanere produttiva.

“Usiamo gli utensili Sandvik Coromant dalla metà degli anni novanta, soprattutto per la fresatura e la tornitura” dice David Turk, ingegnere MFG/CNC alla Emhart Glass. “Sandvik Coromant è il nostro principale fornitore di inserti ed utensili. Ne abbiamo qualche altro ma loro ci forniscono l'80-'85 percento degli inserti multitaglienti in metallo duro. Abbiamo un buon rapporto con il nostro fornitore di utensili locale, One Time Tool, e sono stati loro a suggerirci di provare Sandvik Coromant – noi lo abbiamo fatto e da allora continuiamo a farlo.”

Sebbene Turk utilizzasse già gli utensili Sandvik Coromant per altre operazioni, non era convinto di cambiare l'attuale operazione di troncatura dei componenti sul tornio. Fedele ad un processo e ad un prodotto in uso da anni, aveva continuato a guardarsi in giro alla ricerca di prodotti che offrissero un miglioramento significativo ma niente di ciò che aveva provato si era dimostrato migliore. La troncatura è un'operazione utilizzata non di rado alla Emhart. Si rende necessaria per diversi componenti.

“Poiché rappresenta spesso l'operazione finale di un processo di lavorazione, la troncatura è una fase cruciale.”

Poiché rappresenta spesso l'operazione finale di un processo di lavorazione, la troncatura è una fase cruciale. Fra il setup della macchina, la programmazione ed il tempo di produzione già trascorso, operatori e macchine hanno già investito parecchio nella lavorazione del componente quando si arriva al momento della troncatura. Infatti, prima di passare alla troncatura, i pezzi sono già stati torniti, maschiati, forati, soggetti a scanalature e rifiniti. Scartare un pezzo dopo un tale investimento in termini di tempo e di capacità delle macchine non è facile, arrivati a questo punto. Perciò Turk e, come lui, altri alla Emhart credevano che attenersi al processo fosse la strategia più sicura ed avrebbero continuato a farlo se non fosse intervenuto qualcosa a cambiare radicalmente i loro livelli di produttività.

Arriva la svolta

“Abbiamo provato diversi inserti, diversi fornitori, perfino alcuni inserti di Sandvik Coromant e semplicemente non avevamo ricevuto abbastanza garanzie a favore del cambiamento” dice Turk. “Facciamo molti lavori brevi e ci sono già numerose modifiche di setup e programmazione delle macchine; per fare il salto, volevamo vedere qualcosa che valesse ben più dei soldi spesi. Nel corso degli anni, abbiamo riscontrato dei leggeri aumenti nella velocità e nell'efficienza con l'utilizzo di altri inserti ed utensili ma non abbastanza da spingerci a cambiare.”

Sebbene Turk non fosse rimasto sufficientemente colpito da alcun altro utensile per la troncatura disponibile sul mercato, nell'autunno 2013, l'operatore Tom Waite gli chiese ancora una volta di dare un'occhiata ai nuovi utensili per le operazioni di troncatura. Nel frattempo, Jim Pappas, responsabile vendite di Sandvik Coromant, aveva appena completato la formazione sul nuovo utensile CoroCut QD per troncatura e scanalatura. E fu per caso che Pappas decise di chiamare Turk.

“Stavamo discutendo del lancio di nuovi prodotti e siamo arrivati a parlare degli utensili per troncatura e scanalatura; ho accennato alle richieste di Tom su questo genere di utensili e si è accesa la lampadina ad entrambi” dice Turk. “Jim è venuto in officina con CoroCut QD, ci ha fornito i parametri, si è preso una buona quantità di materiale ed ha iniziato i test. Fin dal primo utilizzo, siamo rimasti impressionati dal modo in cui venivano formati i trucioli - è stato sorprendente.”

Miglioramenti immediati

Fin dal primo giorno, Turk ha ottenuto i risultati che aveva cercato per le sue applicazioni di troncatura. Con CoroCut QD, triplicavano i trucioli per giro e triplicavano i metri di superficie lavorata. Il materiale si muoveva così velocemente che dovettero frenare, riducendo la velocità del mandrino per ottimizzare la durata del tagliente che, dice Turk, è anch'essa degna di nota.

“Prima utilizzavamo probabilmente circa cinque inserti alla settimana; adesso il numero si è abbassato ad uno alla settimana” dice Turk. “Quanto alla velocità, all'inizio lavoravamo circa 220 piedi di superficie al minuto, facendo 0.002 pollici per giro, adesso siamo a 600 piedi di superficie e 0.007 pollici per giro; è un aumento incredibile.”

Movimentare più materiale si traduce nell'avere un maggior numero di pezzi finiti. Il ritmo dipende sempre dal diametro del componente lavorato ma, per un singolo pezzo di materiale da 3 pollici, Waite e Turk sono passati da 20 a circa 6-8 secondi di tempo di troncatura. Considerando un margine di sicurezza di 10 dieci secondi per pezzo (dovuto ai cambi di diametro), i calcoli veloci di Turk ci dicono che CoroCut QD permette probabilmente di risparmiare 15 minuti ad ogni turno, equivalente a mezz'ora al giorno. Estrapolando questo dato su base annua, si tratta di ben 125 ore risparmiate.

Ma tutta la velocità di questo mondo sarebbe inutile senza l'accuratezza. Garantire tagli rettilinei ripetibili è altrettanto importante.

"La qualità del taglio si vede, preciso e diritto.”

La qualità del taglio si vede, preciso e diritto. Quando si esegue la troncatura, a volte si può ottenere una rastrematura concava o convessa; in dentro o in fuori” dice Turk. “Noi utilizzavamo un indicatore, uno strumento di misura progettato per controllare la rastrematura, per verificare che la lama corresse perpendicolare alla superficie del componente. Una volta eseguita la calibrazione, si procedeva spediti.”

Turk è rimasto impressionato da tutti quei test che dimostravano l'incredibile miglioramento della produttività a fronte di un più alto livello di accuratezza. Ma in qualità di operatore macchina, anche Waite doveva essere pienamente convinto. La prova del nove è stata un'operazione in cui la configurazione della torretta del tornio richiedeva che CoroCut QD lavorasse verso l'alto anziché verso il basso.

“Il protocollo comune sulle macchine di tornitura prevede che si affronti la superficie di taglio dal basso, così che la gravità favorisca la rimozione dei trucioli. Senza l'aiuto della gravità, i trucioli possono rimanere incastrati nelle scanalature relativamente strette - fino a 3/16 pollici (5 mm) - durante le operazioni di troncatura e scanalatura; è una scanalatura troppo stretta da cui evacuare i trucioli” dice Turk. “Tom ci ha messo poco ad ammettere quanto fosse sorpreso dal modo in cui il refrigerante costringesse i trucioli ad uscire dalla scanalatura—pur tagliando verso l'alto.”

Secondo Turk, il refrigerante interno che scorre attraverso l'utensile e garantisce un flusso costante diretto al tagliente favorisce sia la longevità dell'utensile che l'evacuazione del truciolo. La precedente fresa di troncatura faceva affidamento su una linea di refrigerante esterna che non garantiva un'adduzione di refrigerante così precisa.

L'istinto porta a rimanere fedele ad un sistema che funziona, specialmente se non c'è nulla di meglio del processo già in uso. Ma a volte preservare un sistema collaudato impedisce di venire a conoscenza di nuove soluzioni che potrebbero far compiere un grandissimo balzo in avanti. Turk e Waite sono ottimi esempi di tecnici ed operatori che sono stati abbastanza pazienti da aspettare il prodotto giusto al momento giusto e che avevano esperienza sufficiente per affrontare il cambiamento dopo aver scoperto una così grande novità per le applicazioni di troncatura.

"Fin dal primo giorno, per le sue applicazioni di troncatura, Turk ha ottenuto i risultati che cercava."