非旋转钻削

什么是非旋转钻削?

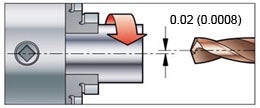

进行非旋转钻削时,旋转的是工件,而不是钻头。使用这种方法时,极其重要的是确保钻头与机床的中心线对准。

非旋转钻削的对中建议

最大限度地减少刀具跳动量或TIR (总指示跳动量) 以确保最佳性能。

注意:可转位刀片钻头会在孔或盘的底部形成一个小中心芯。该中心芯的尺寸应处于0.05-0.15 mm (0.002-0.006英寸) 的范围内,否则可能导致切削刃破裂、振动、孔尺寸过大以及钻体磨损。当转动钻头时,中心芯的尺寸将因位置的不同而改变。

整体硬质合金钻头

可转位刀片钻头

可换头钻头

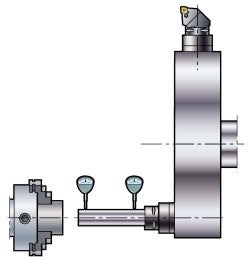

非旋转钻头对中

钻头必须平行于主轴轴线对中,否则,孔尺寸可能过大或过小或呈漏斗形。可以用千分表与芯棒一起进行测量检测。

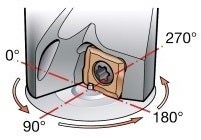

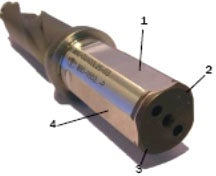

具有四个定位平面的钻头 (可转位刀片钻头)

钻头的接柄具有均匀分布的4个定位平面。分别在4个平面位置 (0°、90°、180°、270°) 固定钻头以加工孔。孔的测量结果将显示周边刀片相对于工件中心线的位置,进而显示机床对中状态

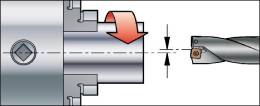

因刀塔偏斜而未对准

数控车床的刀架偏斜可能导致问题,特别是在使用较大的钻头和高进给fn时,这可能导致高切削力。

为了测试稳定性,以低进给率和高进给率分别钻一个孔,然后测量孔尺寸。如果两个孔尺寸之间相差较大,则刀架可能存在偏斜倾向。

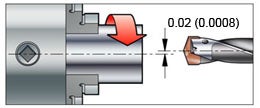

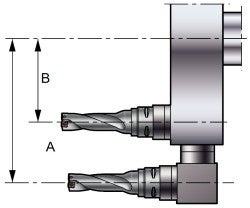

为了最大限度地减少刀架偏斜

首先,检查能否通过将刀具安装在不同的位置将杠杆作用减至最低。安装刀具时,请务必使其尽可能靠近刀塔中心。位置B优于位置A。

如果不能做到这一点,则降低每转进给量 (fn) 将减小进给力。为了保持相同的生产率,可提高切削速度vc,因其不会影响进给力。

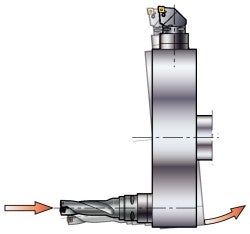

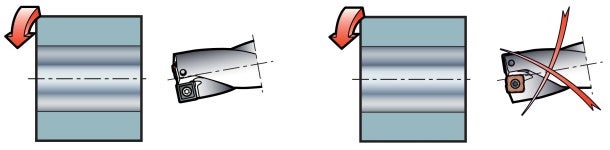

对于可转位钻头,如果不能避免刀架偏斜/不对准,则安装钻头时应如左图所示设置周边刀片,以免钻体磨损。

如何选择螺纹车削刀片和刀垫

选择最适合您的应用的螺纹车削刀片时,您需要考虑刀片类型、牙侧/径向间隙和刀片槽型。这些因素都会对切屑控制、刀片磨损、刀具寿命和螺纹质量产生影响。 如何选择刀片类型 车削螺纹时,有3种主要类型的刀片可供选择:全牙型、V牙型和多牙型刀片。每种类型都有其优点和缺点。 全牙型刀片 全牙型刀片是最常见的刀片类型。它用于切削完整的螺纹牙型,包括牙顶。 优点 确保螺纹所需的正确深度、牙底和牙顶 无需对螺纹牙型去毛刺 刀尖半径更大,因此所需的走刀次数要小于V牙型刀片 确保高效螺纹加工性能。 缺点 每种螺距和牙型分别需要一种刀片。 注意!应在工件上留出0.05-0.07... chevron_right

径向调整钻削

径向调整钻削只能使用可转位刀片钻头实现。 通过径向调整,可以扩大可转位刀片钻头的直径加工范围,并且能够: 通过精确调整钻头直径实现更严的孔公差,从而消除钻头和刀片的制造公差 加工大于钻头直径的孔,而不再需要备存其它尺寸的钻头 可在非旋转钻削应用中,使用的标准钻头加工阶梯与倒角孔 注意 :不建议加工小于钻头标称直径的孔,因为这可能导致钻体划伤孔壁。 加工大于钻头的孔 径向钻削的最大调整量取决于中心刀片和周边刀片重叠量。径向调整会影响切削力;在推荐范围内选择较低的进给。 非旋转应用 径向偏置 钻孔尺寸可以比钻头标称尺寸大 可用于加工锥孔 可以加工倒角和退刀槽 一次走刀即可完成孔的螺纹切削和倒角 在车床上预设置 通过预调钻头可以消除钻体/刀座和刀片的制造公差,在稳定工况下径向钻削可将公差保持在0.05... chevron_right

如何选择螺纹铣刀

单排齿或多排齿螺纹铣削产品适合不同的应用。 单排齿 用于加工中等尺寸到大尺寸内螺纹 用于在非对称零件上加工尺寸较大的外螺纹 稳定性较差时 - 例如在需要长刀具悬伸时 和/或在薄壁零件中铣削螺纹时 需要使用同一种刀片加工多种不同的螺距时 功率要求较低时 用于小批量生产和混合生产 多排齿 用于使用一把刀具同时加工螺纹和倒角 用于通过单次360螺旋走刀加工出完整螺纹长度 当您需要使用同一刀具加工多种尺寸的螺纹时 (只要螺距相同) 刀片类型 有两种主要的刀片类型可用于单排齿螺纹铣削产品。每种刀片的不同技术特点和经济性是选择应用的主要考虑因素。 全牙型 V牙型 全牙型刀片... chevron_right

铣槽

铣槽工序更多由三面刃铣刀完成,而不是立铣刀。 槽分为短槽和长槽、闭口槽和开口槽、直槽和非直槽、深槽和浅槽、宽槽和窄槽 刀具选择通常由槽宽和槽深以及 (在某种程度上)... chevron_right