内圆车削

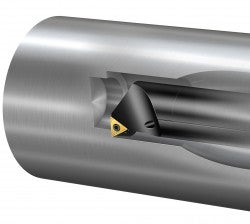

内圆车削工序用于加工工件内径。长悬伸和排屑差是内圆车削的其中两项挑战。长悬伸可能导致让刀和振动问题。振动和排屑不良可能导致刀片破裂。排屑困难也可能导致表面质量差。

内圆车削的基本应用范围是纵向车削 (1) 和仿形车削 (2)。

纵向车削

刀具的选择在很大程度上受到零件孔直径和长度 (孔深及悬伸) 的限制。一般规则是选择悬伸最短和尺寸尽可能大的刀具。

选择适合工序的刀具、正确应用并可靠夹紧,这都将尽可能减小刀具偏斜和振动。

刀片形状

在内圆车削中,最好使用正前角基本形状刀片,因为它比负前角刀片产生的切削力更低。小刀尖角以及小刀尖半径,也有利于降低切削力。

主偏角

主偏角会影响轴向力和径向力的方向和大小。大主偏角 (小切入角) 将产生较大的轴向切削力,小主偏角 (大切入角) 则将导致较大的径向切削力。建议主偏角接近90°而切勿小于75° (切入角接近0°而切勿大于15°)。

刀柄

如果要在零件上加工台肩,则选择主偏角为91°-95° (切入角为-1°至-5°) 的刀具。建议使用三角或D型 (55°) 刀片。

如果需要强度更高的切削刃,则选择C型 (80°) 刀片。

如果没有台肩要加工且工况稳定,则可通过使用方刀片和75°主偏角 (15°切入角) 来提高生产率。

仿形车削

在内圆仿形车削中,刀具受到径向和切向切削力的双重作用。径向切削力将使刀具偏离工件,切向切削力会将刀具向下压并使其远离中心线。

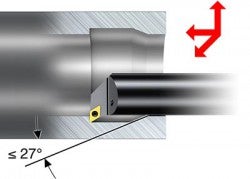

在镗削小直径孔时,应特别注意确保刀片的后角足够大,以避免刀具与孔壁干涉。

刀片形状

在仿形车削中,切削状况会随着切深、进给和切削速度而变化。为了确保强度、成本效率和可达性,应选择适合的最大刀尖角。最常用的刀尖角为55°和35°。

主偏角

主偏角和刀片刀尖半径都是影响可达性的重要因素。必须分析工件形状以选择最合适的仿形角。

工件与刀片之间至少必须保持2°的避让角度。但是,考虑到表面质量和刀具寿命的原因,推荐至少保持7°的避让角度。

刀柄

首选是主偏角为93° (切入角为-3°) 的刀具和D型 (55°) 刀片。如果需要更大的坡走角度,则使用V型 (35°) 刀片。

为了能够对端面进行仿形车削或加工拐角越程槽,选择主偏角为107°-117° (切入角为-17°至-27°) 的刀柄。

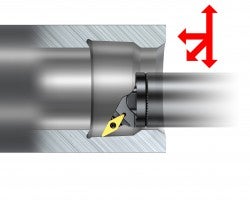

我们提供专为在相反方向上加工台肩而设计的背镗专用刀具

外圆车削

外圆车削工序用于加工工件外径。外圆车削是最广为人知、最常用的工艺之一,因此,对切屑控制、加工安全性和零件质量的要求都比较高。外圆车削的基本应用范围是纵向车削 (1)、仿形车削... chevron_right

钻削磨损和故障排除

故障排除 可转位刀片钻头 可换头钻头 整体硬质合金钻头 可转位刀片钻头 孔尺寸过大 旋转应用 增加冷却液流量,清洁过滤器,清洁钻头中的冷却液孔 周边刀片尝试使用韧性更高的槽型... chevron_right

倒角铣

普通倒角、V形槽、背倒角、焊接坡口以及沿着工件边缘进行的去毛刺工序是常见的倒角铣工序。根据机床和夹具类型,可通过多种不同的方式执行这些工序。可使用小型面铣刀、长刃铣刀、立铣刀或倒角铣刀。 刀具选择 倒角铣刀 倒角刀具的选择取决于多项因素,例如: 工序是正倒角或背倒角 倒角角度 最大倒角深度 待加工材料 在正倒角工序中,其中一项主要考虑因素也是机床中可用的刀具组件。对于背倒角工序,孔尺寸也将限制铣刀尺寸,因此将影响刀具选择。通常,由于可达性的原因,内部加工中的小倒角需要使用整体硬质合金刀具;较大的倒角则需要使用可转位铣刀。 辅助倒角铣刀 在主轴或工件可以倾斜的4轴和5轴机床中,可使用许多刀具加工倒角和去毛刺,例如: 90立铣刀 45面铣刀 加工大倒角时,可使用长刃铣刀 如何应用 切削参数 通常,相对于铣刀直径,切深 a p 和切宽 a e 较小。这意味着,对于小吃刀量,应使用更高的切削速度推荐值。也可大幅提高每齿进给量 f z 。表面质量要求将限制 f z 。 孔口倒角 得益于一些既能加工倒角又能加工螺纹的铣刀,可在完成螺纹加工工序后使用相同的刀具为孔口倒角。可使用圆弧插补铣削路径执行该工序,参见下面的法兰孔背倒角编程路径。 刀具长度和半径的编程刀尖点 将铣刀定位到孔上方的中心位置,铣刀正转然后轴向移动至所需深度Z... chevron_right

坡走铣:2轴线性坡走铣和圆弧坡走铣

什么是成功的坡走铣? 线性坡走铣 是在加工封闭槽/型腔/阀腔时切入工件的一种常用的高效方法,该方法无需使用钻头。 线性坡走铣被定义为沿轴向 (Z) 和径向... chevron_right